ПОЗИЦИОННЫЙ ЭЛЕКТРОПРИВОД ПОДАЧИ ДЛЯ МНОГОИНСТРУМЕНТАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕТАЛЛООБРАБОТКИ

Тенденцией в проектировании многоинструментальных металлорежущих станков является упрощение их кинематики и конструкции с одновременным оснащением рабочих движений автономными ЭП, которые кроме необходимых энергетических характеристик должны обеспечить широкий диапазон технологических операций на станке. Это порождает необходимость анализа технологического процесса металлообработки во взаимосвязи со статическими и динамическими свойствами станочных ЭП.

Разработаны обобщенные математические модели технологических процессов механической обработки применительно к продольному точению, учитывающие силовые и стружкообразующие явления процесса резания, упругое деформирование эквивалентной двухмассовой модели упругой системы механизма станка, затупление режущих инструментов, электромеханические и упругодиссипативные свойства ЭП подачи и главных движений.

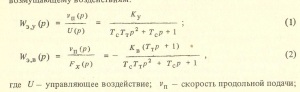

Анализ влияния свойств ЭП на динамику технологического процесса проводится для автономного канала управления подачей. Полагаем, что регулируемый ЭП подачи выполнен на постоянном токе и описывается передаточными функциями соответственно по управляющему и возмущающему воздействиям:

Ку и Кв — коэффициенты передачи ЭП по управляющему и возмущающему воздействиям; Fх — осевая составляющая силы резания; Тт и Тс — соответственно постоянные времени интегрирования контура тока и контура скорости.

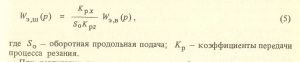

Тогда уравнение для скорости продольной подачи суппорта в операторной форме будет иметь вид

Уравнение для частоты вращения шпинделя ид главного движения станка в операторной форме

где Fz — тангенциальная составляющая силы резания; W3 ш (р) — передаточная функция ЭП главного движения станка [1]. Электроприводы главного движения и подачи обусловливают наличие в структуре математической модели процесса продольного точения внутренних положительной и отрицательной обратных связей по выходным координатам процесса резания. При этом выходные координаты процесса оказываются инвариантными к динамическим свойствам электроприводов рабочих движений станка при выполнении условия

где S0 — оборотная продольная подача; Кр — коэффициенты передачи процесса резания.

При реализации технологических операций продольного точения параметры процесса резания варьируют в широких пределах, что вызывает отклонения в движении выходных координат от заданных траекторий режущего инструмента, влияющих на геометрию и точность обработки деталей. В этой связи целесообразно проводить анализ чувствительности модели процесса к изменению параметров электроприводов рабочих движений станка Кв, Tr, Т , которые присутствуют в структуре математической модели.

Влияние вариаций параметров ЭП продольной подачи на выходную координату процесса металлообработки удобно оценивать с помощью аппарата функций чувствительности. Авторами разработаны машинные алгоритмы логарифмических амплитудно-частотных функций чувствительности процесса металлообработки. Анализ массива полученных расчетных данных показывает, что влияние вариаций параметров Кв, Тс, Тт ЭП продольной подачи на выходную координату процесса точения слабее, чем влияние изменения технологических параметров процесса Kpj, KRi. Это указывает на техническую грубость рассматриваемой модели к вариации параметров ЭП продольной подачи, однако влияние это достаточное, чтобы им не пренебрегать при решении задачи синтеза системы управления технологическим процессом и проектировании ЭП рабочих движений металлорежущих станков.

Рассмотренный математический аппарат учета влияния ЭП на точность металлообработки позволил синтезировать пятикоординатный позиционный ЭП рабочих и установочных перемещений суппортной группы многоинструментального токарного станка повышенной точности. Взаимное влияние автономных каналов ЭП через обрабатываемую деталь не учитывалось, поскольку, как показали натурные эксперименты, оно резко ослабляется кинематической схемой специализированного многоинструментального станка и быстродействующей системой синхронизации каналов.

Автономные системы позиционирования выполнены на базе комплектных транзисторных ЭП серии ЭШИМ, а управление ими осуществлено аппаратными средствами по принципу цифровой модели с обратными связями по положению режущего инструмента, контролируемого электрооптическими ротационными датчиками. В состав систем управления входят также цифровые устройства задания положения инструмента, синхронизации цифровой информации каналов задания и обратной связи, устройства индикации.

Авторы: В.П. Курган, В.Н. Михелькевич, Ю.А. Чабанов